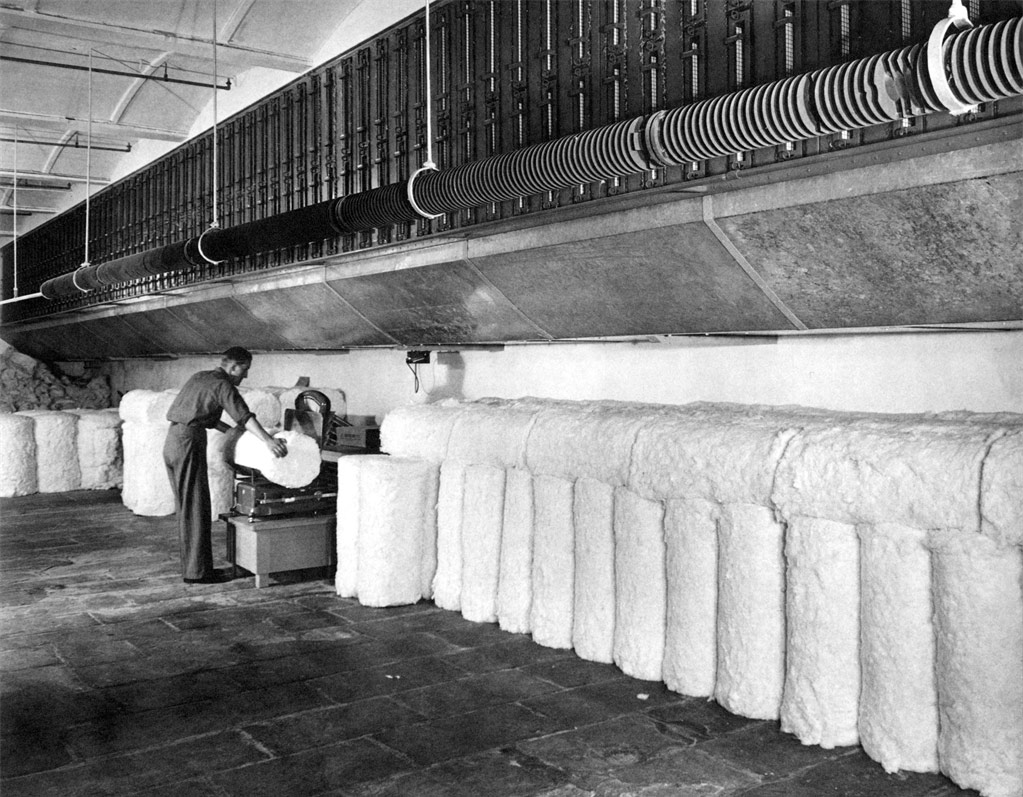

Vägning av vaddar 1950, foto: okänd, Gävle kommunarkiv

Så blev bomull till tyg och garn

Elin hjulström lord

Ända sedan jag flyttade in i min ateljé på tredje våningen här i Vävaren har jag varit nyfiken på hur arbetet gick till under GMABs tid. Står mitt skrivbord på samma plats som det en gång stod en vävstol? Det här projektet har gett mig möjlighet att gräva vidare i olika beskrivningar, ritningar och bilder. Det är inte alltid lätt att vara säker på vilken del av arbetet som skedde var, ibland finns hänvisningar i dokument och uppteckningar, ibland kan man hitta detaljer i gamla foton som fortfarande syns i byggnaden, men ofta är det ett pusslande som lämnar en viss osäkerhet. Om jag någonstans har gissat fel, blandat ihop varpning och solvning, härvning och spolning, tar jag gärna emot korrektur. Mailadressen finns i sidfoten. Jag har i alla fall kommit fram till att min ateljé befinner sig där spinneriet var, och att jag mest troligt sitter på en plats som upptogs av någon av alla enorma maskiner med rad efter rad av spolar och rullar.

Processen har förstås sett lite olika ut genom åren, fabriken var trots allt i bruk under mer än ett århundrade, men byggnaden inhyste redan från början alla stegen av förändlingsprocessen med bearbetning, spinneri och väveri. Bomullsbalarna anlände vid kajen, rullades in och bearbetades till förgarn på bottenvåningen. Trådarna till vävarnas varp spanns på tredje våningen, man varpade och solvade, bar ner till väveriet på andra våningen, bar upp det färdiga tyget till syningen för kontroll. Vägde, vek, paketerade. Garn tvinnades i härvningen på fjärde våningen, paketerades till egna produkter. Ett intensivt arbete där varje avdelning hade sin roll och textilen flyttades från våning till våning. Färgeriet låg i en egen byggnad tvärs över strömmen, där även flaggtillverkningen skedde (så vitt jag kunnat utröna).

I dokumentet “Några uppgifter om Gefle Manufaktur Aktiebolag”, skrivet juni 1954 (ur Axel Holmqvist samlade papper, Länsmuseet Gävleborg) står följande beskrivning, som jag försökt sätta bilder till:

Råvaran

Bomullen fås från en ettårig buske, som odlas i länder med tillräckligt varmt och soligt klimat. Bomullens lämplighet för spinning bedömes främst efter dess stapel, dvs. dess genomsnittliga fiberlängd. För de kvaliteter, som användas i Strömsbro, är stapeln omkr.1″, dvs. 25 mm. Före kriget erhöll företaget praktisk taget all bomull från USA, i vilket land omkring hälften av världsproduktionen odlas. Under senare år har icke hela behovet kunnat täckas från USA på grund av dollarbristen, och därför har även bomull från Brasilien, Paraguay, Peru, Kongo, Turkiet och Pakistan kommit till användning. Den nyplockade bomullen behandlas i en så kallad gin, varvid bomullsfröna frånskiljas från fibrerna. De nordamerikanska balarna innehålla vardera omkring 225 kg hårt sammanpressade bomullsfibrer, balar från övriga länder brukar vara något lättare.

Fabrikationen

Balbrytning 1950. Foto: okänd, Gävle kommunarkiv.

Blandningsrum

Här finns maskiner för uppluckring av den i balar hårt sammanpressade bomullen. För uppnående av jämn kvalitet blandas bomullen från flera olika balar.

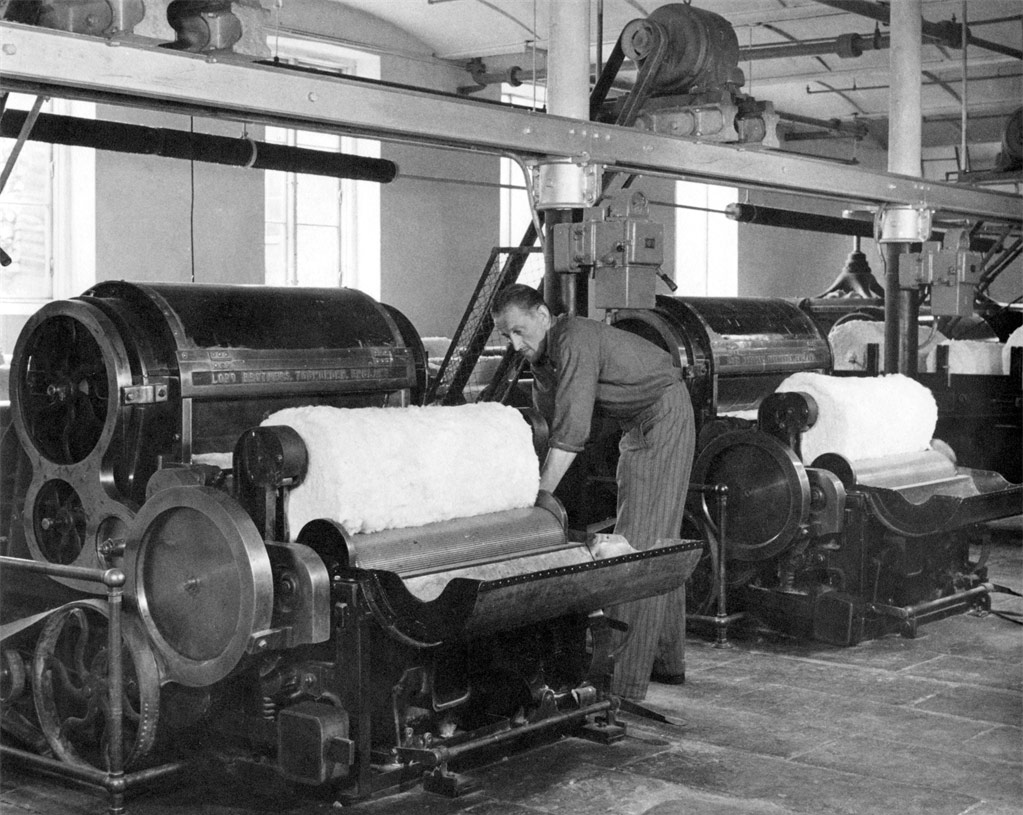

Rensmaskin 1950. Foto: okänd, Gävle kommunarkiv.

Rens

Bomullen piskas kraftigt av slagor, så att fibrerna särskiljas från varandra och tyngre föroreningar falla till botten och avlägsnas. Maskinen avlämnar den rensade bomullen i form av en hoprullad vaddmatta, en så kallad vadd vilket transporteras till följande avdelning.

Kardning, sträckning och förspinning

Kardmaskinerna borttaga kvarvarande skaldelar, missbildade fibrer etc. och avlämnar bomullen i form av ett band, vilket läggs i en cylindrisk behållare, kallad kanna. I sträckmaskinerna sammanföras sex kardband, vilka i ett sträckverk utsträckes sex gånger, så att ett nytt band av samma tjocklek som de ursprungliga bildas. Denna process upprepas tre gånger, vilket sålunda resulterar i en 6 x 6 x 6 = 216-faldig utsträckning. På detta sätt utjämnas eventuella oregelbundenheter i banden och samtidigt parallelliseras fibrerna. I högsträcksslubbar fortsättes utsträckningsprocessen. För att bomullsbandet, som nu kallas förgarn, skall hålla samman, måste det i denna process ges en svag snodd.

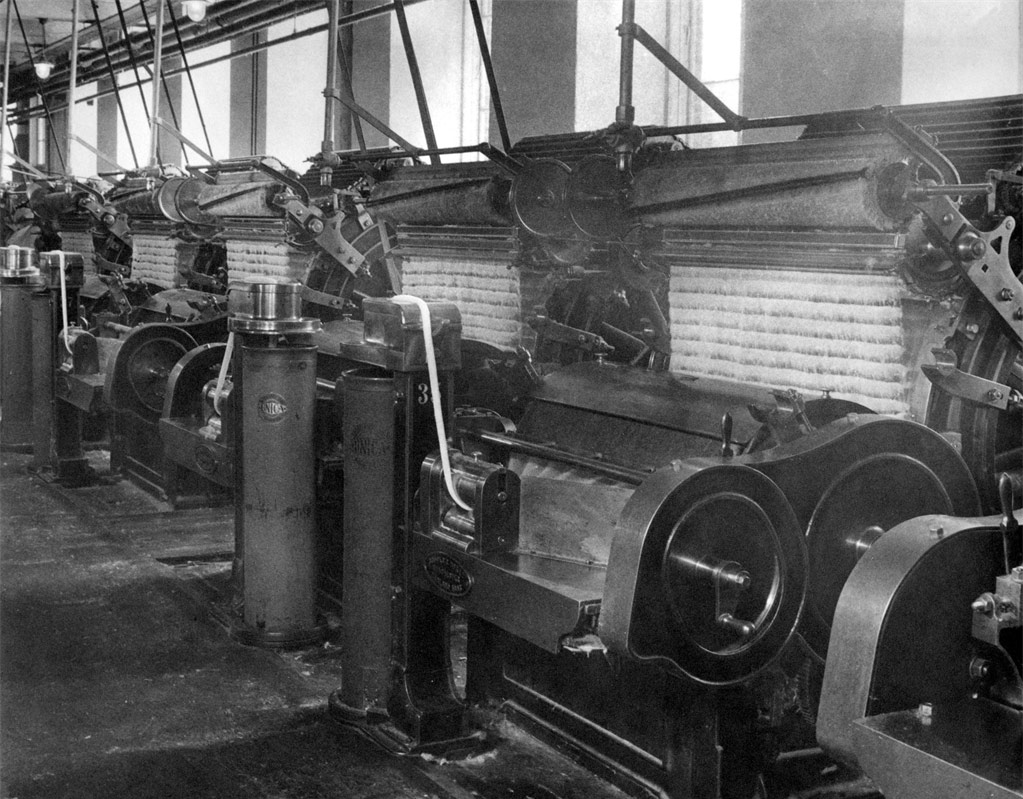

Ringspinning

I denna avdelning spinnes förgarnet till färdigt garn i så kallade ringspinningsmaskiner. Garnet upplindas under spinningen i koniska lager på spolar. För närvarande finnas i ringspinningsavdelningen omkring 11 000 spindlar. Vissa av spinnmaskinerna äro speciellt avsedda för väftspinning, vilket innebär, att garnet här direkt upplindas på spolar, vilka passar att sätta i vävstolarnas skyttlar.

Ringspinning 1950, foto: okänd Gävle kommunarkiv

Tvinning

En del av garnproduktionen går vidare till tvinningen, där tvåtrådiga garner, fiskgarner, mattvarp med mera tillverkas.

Tvinning, foto: Carl Larsson, Länsmuseet Gävleborg

Spinneriets efterbehandling

Vissa garner för försäljning hasplas och pressas i buntar, andra rullas till så kallade korsrullar på olika rullmaskiner. Allt färggarn för väveriets behov upplägges i form av lösa korsrullar på perforerade rör, så att färgvätska kan pressas igenom rullen.

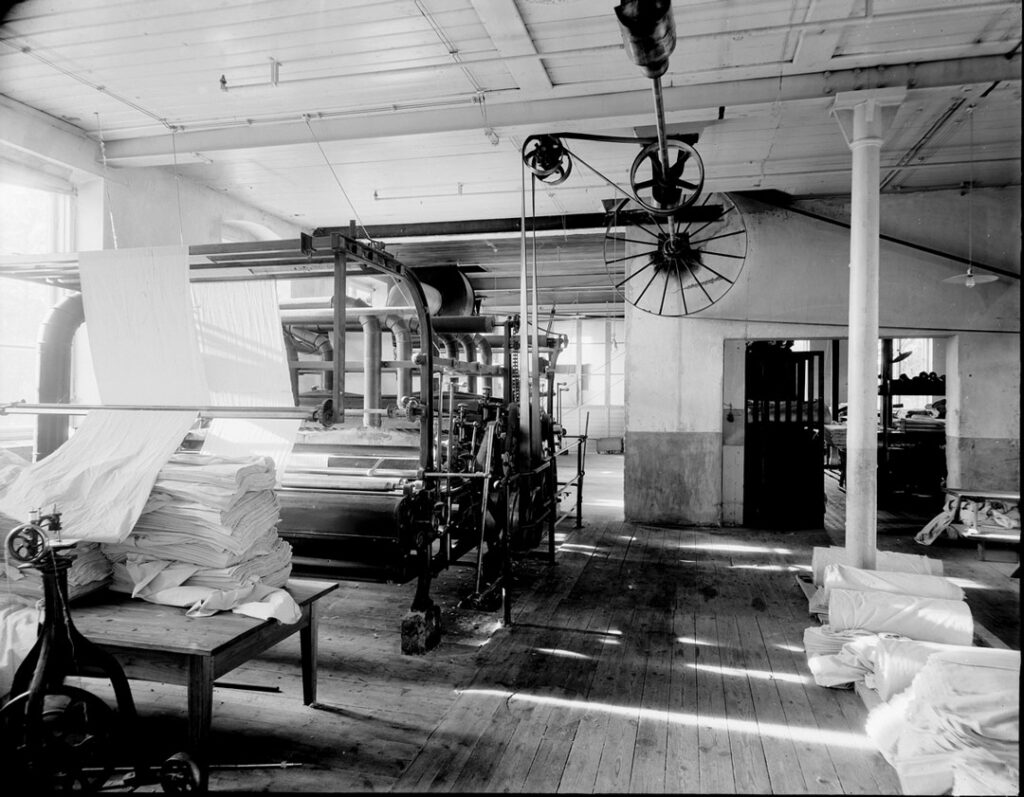

Rullmaskin, foto: Carl Larsson, Länsmuseet Gävleborg

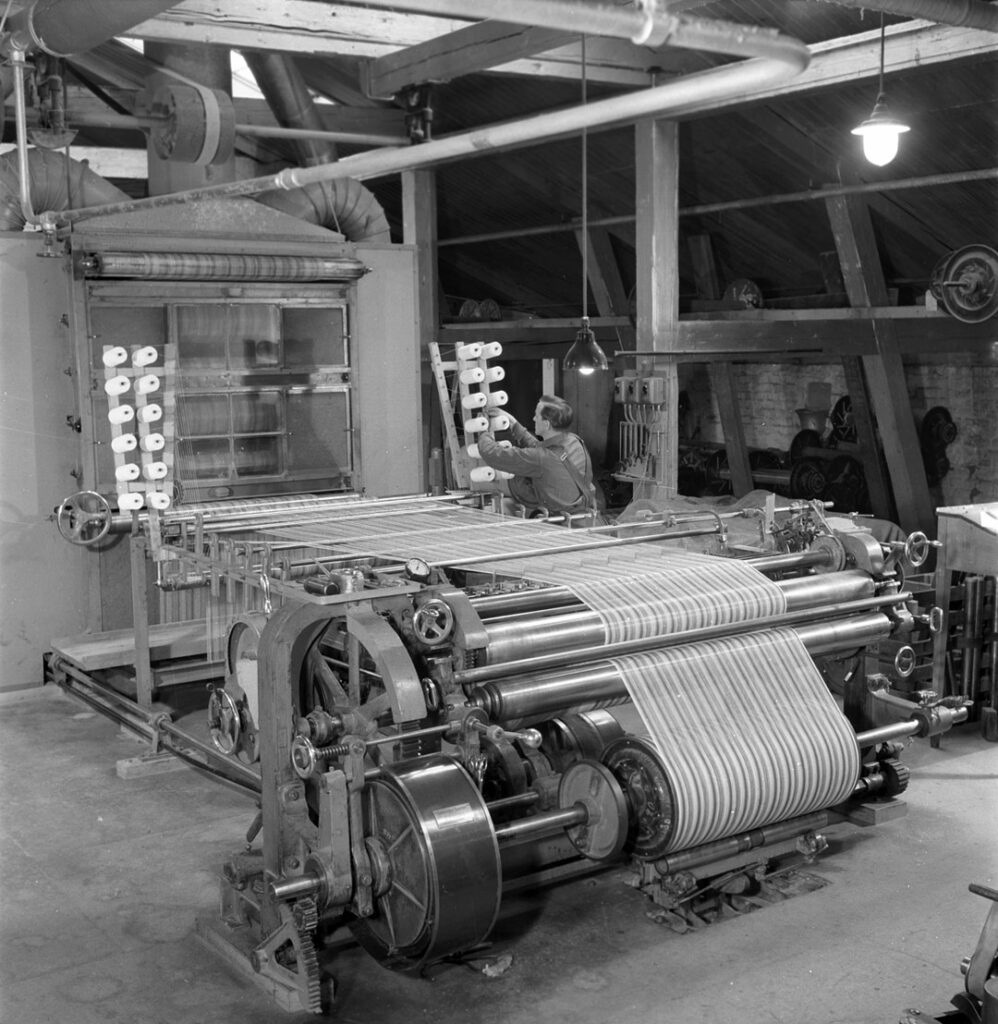

Väveriets förberedning

Allt garn, som ska utgöra varp i vävnaderna, varpas i varpmaskiner samt klistras och bommas i så kallade dressmaskiner. I solvavdelningen indragas varptrådarna genom varpväktarelameller, solv samt vävskedar. I vissa fall kan solvningen ersättas av maskinknytning, varvid slutänden av en vävbom maskinellt sammanknytes med början av nästa. Vissa väftgarner omspolas i spolmaskiner på väftpipor, vilka sedermera sättes i skyttlarna.

Varpmaskin, foto: Carl Larsson, Länsmuseet Gävleborg

Icke automatiska väveriet

Vävstolarna äro antingen enskyttliga eller flerskyttliga. De senare äro så kallade revolverstolar, där genom vridning av revolvern skyttlarna med olika färggarner växlar i en viss bestämd ordning, så att rutiga vävnader erhållas. I de enskyttliga stolarna kunna endast enfärgade eller randiga varor vävas.

Väveriet 1950, foto: okänd, Gävle kommunarkiv

Automatväveriet

I de automatiska vävstolarna utbytas avvävda spolar automatiskt mot nya. Härigenom kan en väverska sköta ett avsevärt antal stolar. Även bland automatvävstolarna finnas enskyttliga eller flerskyttliga. I de senare ligga fyra skyttlar med olika färger i så kallade fallådor, vilka här ersätta revolvrarna i de tidigare omnämnda, icke automatiska vävstolarna. Antalet färgeri rutmönstren blir därför begränsat till fyra i fallådestolarna, under det att man på revolverstolarna kan väva med upp till sex färger i väften.

Automatväveriet 1945, ur skriften ”Strömsbro, ett industrisamhälles utveckning”

Väveriets efterbehandling

Efter vävningen skall tyget mätas och putsas. Flaneller och vissa klänningstyger skola dessutom ruggas, vilket sker i så kallade ruggmaskiner. Samtliga varor avsynas före paketering.

Färgeri och beredningsverk

I denna avdelning blekas, färgas och beredas varorna. Om man i väveriet önskar framställa rutiga eller randiga vävnader, måste garnet färgas eller blekas före vävningen. Önskar man enfärgad eller blekt väv, behandlas naturligtvis istället väven genom så kallad styckfärgning eller styckblekning.

Garnfärgning tillgår så, att korsrullarna med garn sättas på ett ställ, som nedsänkes i en slags gryta. De lika färg- eller behandlingsbaden tvingas av en motordriven pump att cirkulera genom garnrullarna, omväxlande inifrån=utåt och utifrån=inåt. Härigenom uppnås full genomfärgning. Efter färgningen centrifugeras och torkas garnet.

Styckblekningen börjar med att vävstyckena sys samman i långa räckor om 5 000 -15 000 meter och sedan i ett stort jäskar befrias från varpklistret. Väven kokas därefter under tryck i sammanlagt tio timmar, uppdelade i två omgångar. Efter sköljning, behandling med hypoklorit, sköljning, borttagning av klorrester, sköljning på nytt samt avpressning av vatten är väven färdig för torkning och vidarebehandling. Styckfärgning utföres på så kallad jigger, varav finnas flera typer och bredder. Tyget avrullas från maskinens ena vals, passerar färgbadet och upprullas på den andra valsen. Rörelseriktningen omkastas automatiskt tills tyget passerat färg- eller sköljbad tillräckligt många gånger. I beredningsverket kan väven även ges specIalbehandling för olika ändamål, exempelvis tvättning, appretering, impregnering, mangling, kalandrering. Väven levereras vanligen upplagd i meterveck om den skall gå tiII konfektionsindustrin, eller dubblerad och rullad, om den skaII säIjas över disk.

Färgeriet, tyg som sytts ihop inför färgning. Foto: Carl Larsson, Länsmuseet Gävleborg

Sanforisering

Vissa varor underkastas krympfrihetsbehandling, så kallad sanforisering, som utföres i en särskild maskin. Redan vid förberedande tvättprov konstaterats vävens benägenhet för krympning, inställes regleringsorganen i denna maskin så att väven mekaniskt ihopskjutes exakt så mycket, att den inte längre krymper vid tvätt. Sanforiseringsprocessen och varubeteckningen ”Sanfor” användas på licens från den amerikanske uppfinnaren. För sanforerade varor garanteras att krympningen icke överstiger en procent.

Flaggtillverkning

Bolaget har en stor tillverkning av svenska flaggor och vimplar. Vid vävning av flaggduken i det egna väveriet tillses, att väven blir av just de rätta bredderna, så att dess stadkanter kunna utgöra kanterna i flaggans olikfärgade fält. Härigenom erhålles den bästa hållbarhet mot blåst. Flaggväven färgas i styckväveriet med exakt de färgämnen, som enligt erfarenhet giva bästa färgäkthet och hållbarhet mot solblekning.